本团队在镁合金电弧增材制造研究上取得重要进展。该研究针对传统定向能量沉积镁合金构件中高孔隙率与粗大结构共存所导致的强塑性难以兼顾的难题,创新性地提出了“高能脉冲电弧耦合”的工艺调控新策略。通过引入周期性高能脉冲,同步增强熔池动力学与凝固调控能力,成功实现了结构致密化、组织细化和强塑性协同提升,借助原位同步辐射拉伸成像技术精准揭示了材料在变形过程中孔隙演化与损伤累积的微观机制。相关研究成果以题为“一种通过脉冲耦合电弧定向能量沉积制备优异强塑性协同的镁铝合金新策略” (A new strategy for fabricating Mg-Al alloys with excellent strength-ductility synergy via pulse-coupled wire-arc directed energy deposition), 发表于固体力学与材料塑性领域顶级期刊《International Journal of Plasticity》上。

接收时间:2025.11.14

文章摘要:

电弧定向能量沉积(W-DED)是一种经济高效的增材制造技术,正日益广泛地应用于镁合金构件的制造。然而,通过常规DED技术制造的AZ系列镁合金,由于粗大组织和较高的孔隙率往往会导致应力集中,从而使构件普遍存在性能不足和过早失效的问题。本研究将高能脉冲电弧引入AZ31B合金的W-DED工艺中,并全面探究了其对材料孔隙形成、微观组织、力学性能及变形损伤行为的影响。这种脉冲耦合DED(CMT+P)工艺通过强化凝固动力学和改变溶质再分配,显著提高了构件的致密化程度,同时细化了晶粒和沉淀相。因此,通过CMT+P工艺制造的AZ31B合金构件展现出优异的强塑性协同提升效应,其沿构建方向(BD)和水平方向(TD)的极限抗拉强度分别达到262 ± 1.5 MPa和267 ± 2 MPa,对应的总延伸率分别为24.7 ± 1.8%和25.4 ± 1.5%。基于创新的“主损伤带(PDB)”分析的原位同步辐射断层三维扫描揭示了加载变形过程中初始孔隙与衍生孔隙之间的竞争关系。在持续的损伤演化过程中,CMT+P工艺优化后的微观组织能有效抑制衍生孔隙形核,并有效缓解应力集中,从而增强了DED构件的损伤容限并促进了均匀的塑性变形。本研究为制备兼具高性能与优异抗损伤能力的镁铝合金DED构件提供了一种新策略。

研究背景:

基于节能减排对轻量化结构材料的迫切需求,镁合金因其低密度、高比强度等优异特性展现出广阔应用前景。然而,传统制造技术难以成型大尺寸复杂构件,而新兴的电弧定向能量沉积技术虽具有高效率优势,却在制造AZ31B镁合金时面临高气孔率与粗大柱状晶引起的性能瓶颈—采用低热输入的冷金属过渡模式虽能促进柱状晶向等轴晶转变,但镁合金熔体固有的流动性不足反而加剧孔隙缺陷,而直接增加热输入改善流动性又会引发晶粒粗化,形成工艺调控矛盾。为此,本研究引入脉冲耦合冷金属过渡工艺,通过周期性能量输入同步优化熔池动力学与凝固行为,结合同步辐射技术系统研究该工艺对缺陷演化、微观组织、力学性能及变形损伤机制的影响规律,旨在为高性能镁合金电弧增材制造提供新工艺方案与理论依据。

研究内容:

1. 工艺设计与制备

以AZ31B镁合金为研究对象,针对传统电弧定向能量沉积(W-DED)存在的“降热输入促等轴晶”与“升热输入促缺陷溢出”的性能矛盾,开发脉冲耦合冷金属过渡(CMT+P)工艺,通过在CMT电弧波形中引入脉冲电流,实现电弧能量周期性调制。采用往复沉积路径制备镁合金多层构件,最终形成“细化等轴晶+均匀分布第二相+低孔隙率致密结构”的优化微观组织。

2. 微观结构表征

1) 多技术联用表征:通过XRD确认α-Mg基体与Al8Mn5第二相共存;EBSD量化晶粒尺寸(CMT工艺细化14.8%–20.4%)、织构强度(从3.59降至1.86)及Schmid因子(从0.32升至0.38);EPMA与TEM揭示Al8Mn5相的成分、与基体的取向关系及分布特征。

2) 同步辐射CT核心结果:在上海光源BL13HB光束线的SR-μCT技术,实现孔隙与第二相的3D重构及动态追踪—CMT+P构件孔隙率和孔隙数量大幅降低,最大孔隙体积、等效直径、表面积分别缩减83%、45%、69%;形态从大尺寸分支状转变为球形/条状,长径比从0.48降至0.36,3D空间分布更均匀和紧凑;第二相体积减少15%,数量增加28%,最大第二相体积与等效直径分别缩减27%、10%,3D空间内更加弥散分布。

3. 力学性能测试

1) 强塑协同提升:CMT+P构件沿沉积方向的极限抗拉强度262±1.5 MPa、总伸长率24.7±1.8%,沿横向分别为267±2.0 MPa、25.4±1.5%,较CMT工艺分别提升10.8%-13.9%、36.6%-39.5%。

2) 各向异性改善:抗拉强度与延伸率的各向异性系数(IPA)从4.7、5.0降至1.9、2.8,几近实现各向同性;应变硬化指数提升至0.372-0.382,构件均匀变形能力增强。

3) 抗损伤性能:原位SR-μCT追踪显示,CMT+P构件在加载下的裂纹扩展速率减缓,衍生孔隙形核被抑制,孔隙裂纹的等效直径增幅显著低于CMT构件。

4. 孔隙度分析

1) 改善机制:CMT+P通过脉冲电弧增强孔隙演化驱动力,提升熔体流动性,缩短孔隙溢出距离,抑制Ostwald熟化与孔隙合并机制。

2) 性能影响:CMT+P构件的小尺寸均匀分布的孔隙降低应力集中,配合致密组织提升构件承载与变形协调能力。

5. 微观组织演化分析

1) 晶粒细化:CMT+P维持稳定G/R比值,改变溶质再分配并增加枝晶尖端本构过冷,实现完全柱状晶-等轴晶转变,晶粒尺寸减小且分布更加均匀。

2) 第二相演化:CMT+P强化晶界处的溶质捕获效应,增加第二相形核点位并减少生长时间,有效促使第二相细化并更加弥散且规则分布。

6. 强化与损伤机制分析

1) 强化机制:计算了CMT+P构件在加载下的晶界强化、沉淀强化、固溶强化贡献值,总屈服强度与实验值高度吻合。

2) 损伤抑制机制:基于同步辐射“主损伤带(PDB)”的分析表明,CMT的粗晶与高孔隙结构加速损伤积累,CMT+P的细化组织与低孔隙率结构分散应力,抑制初始/衍生孔隙协同演化,提升构件的损伤容限和均匀变形能力。

结论:

1. 缺陷改性:脉冲电弧的引入显著增强孔隙演化的驱动力,有效提高熔体流动性,这种增强的动力学条件促进了孔隙的大量溢出,因此,脉冲电弧耦合冷金属过渡是提高AZ31B合金DED成形构件可加工性、减少缺陷形成的有效策略。

2. 性能提升:采用CMT+P制备的AZ31B构件可获得组织致密细化、第二相分布均匀的等轴晶结构。优异的强塑性协同提升效果表现为,沿构建方向平均极限抗拉强度达262±1.5 MPa,横向为267±2.0 MPa,同时延伸率分别达到24.7±1.8%与25.4±1.5%。

3. 组织优化:CMT+P工艺通过改变溶质再分配行为并增强固液界面处的溶质捕获效应,从根本上改变了AZ31B合金固有的快速凝固条件。该过程通过增加第二相形核位点与扩大枝晶尖端成分过冷的耦合作用,促进柱状晶向等轴晶转变,最终形成沉淀相均匀分布的细化结构。

4. 损伤抑制:初始与衍生孔隙间的竞争关系主导着损伤演化进程。CMT+P工艺形成的细化组织能有效分散应力集中,抑制衍生孔隙形成,显著延缓损伤演化。这一机理为采用CMT+P工艺设计抗损伤合金提供了新思路,为提升增材制造镁构件结构完整性开辟了可行路径。

致谢:

国家自然科学基金项目(52531001, 52371005, 52534009)资助

上海同步辐射光源BL13HB线站(https://cstr.cn/31124.02.SSRF.BL13HB)

图文速览:

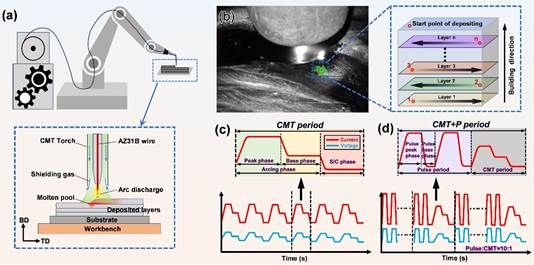

图1 定向能量沉积DED构件的制备细节:(a)定向能量沉积DED成型过程示意图;(b)焊枪的往复式沉积路径;(c-d)冷金属过渡CMT及脉冲耦合冷金属过渡CMT+P热源的电弧模式示意图。

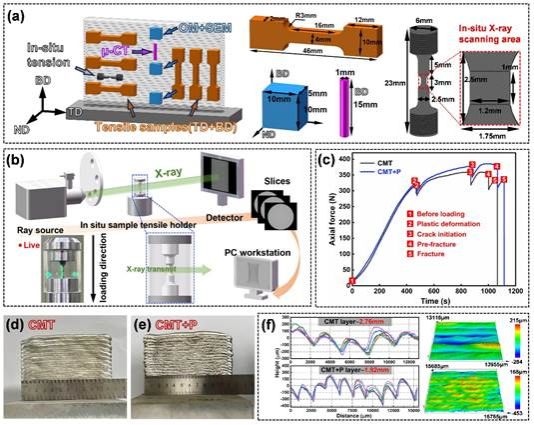

图2 (a)用于微观结构观察、X射线计算机断层扫描及拉伸试验的试样位置与实际尺寸;(b)拉伸试验过程中原位同步辐射断层扫描表征示意图;(c)原位拉伸过程的力-时间曲线,标注X射线扫描阶段:1为加载前、2为塑性变形、3为裂纹萌生、4为预断裂、5为最终断裂;(d-f)激光共聚焦显微镜观察到的冷金属过渡CMT及CMT+P模式下的表面形貌与层高分布。

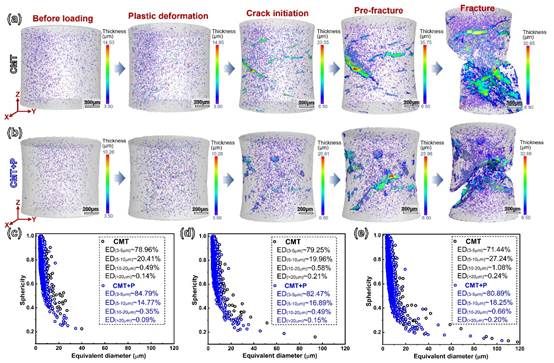

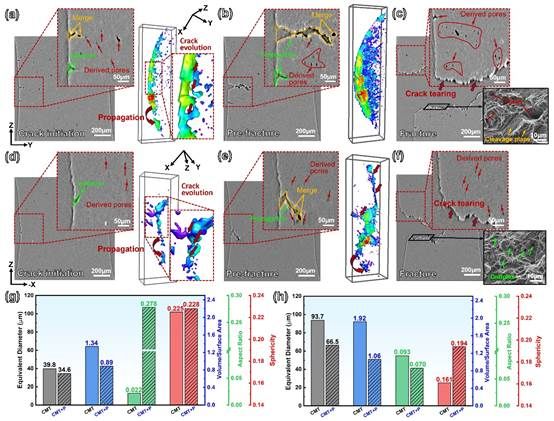

图11 不同加载阶段下基于原位同步辐射微米计算机断层扫描(SR-μCT)的损伤演化对比:(a)CMT 试样与(b)CMT+P试样损伤演化的三维重建结果;(c)裂纹萌生、(d)预断裂及(e)断裂阶段不同制备工艺下的椭球度与等效直径(ED)的定量分布,结果表明球形度随等效直径的增大呈下降趋势。

图12 损伤阶段主裂纹的典型二维切片及原位三维提取结果,展示了(a-c)CMT试样与(d-f)CMT+P试样的裂纹萌生、扩展及断裂过程;(g)裂纹萌生阶段与(h)预断裂阶段主裂纹的定量特征参数,展现了等效直径(ED)、体积表面积比(V/S)、纵横比(AR)及椭球度的演化规律。

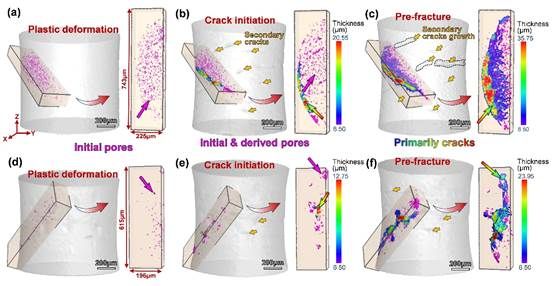

图17 塑性变形、裂纹萌生及预断裂阶段中追踪“主损伤带(PDB)”演化的三维重构结果,展现了孔隙驱动下的裂纹合并现象。(a-c)CMT试样;(d-f)CMT+P试样。

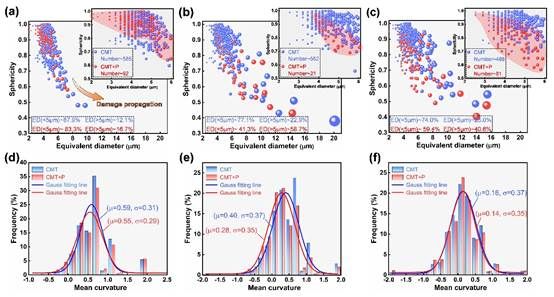

图18 DED构件在塑性变形阶段、裂纹萌生阶段和预断裂阶段下,通过追踪“主损伤带(PDB)”确定的孔隙椭球度、等效直径(ED)和平均曲率的关联定量分析。

论文链接:https://doi.org/10.1016/j.ijplas.2025.104550

【引用】:Yukang An, Enyu Guo*, Diyang Xia, Shuo Yin, Zhirou Zhang, Wuyue Zheng, Zongning Chen, Huijun Kang, Tongmin Wang*. A new strategy for fabricating Mg-Al alloys with excellent strength-ductility synergy via pulse-coupled wire-arc directed energy deposition. International Journal of Plasticity, 2026, 196: 104550.